Rundschleifen

Inhaltsverzeichnis

Rundschleifen[Bearbeiten]

Außenrundschleifen ist eine gundlegende Methode und einer der üblichsten Schleifvorgänge. Die meisten Außenrundschleifmaschinen haben gleichartige Grundkonstruktionen. Wegen besonderer Ausführungen unterscheidet man aber einige verschiedene Typen:

- Universalaußenrundschleifmaschinen

sind sehr vielseitig, was Werkstück und mögliche Schleifarbeiten betrift. Meist sind sie ziemlich klein, aber es gibt auch Maschinen mit Abmessungen, die für große Werkstücke geeignet sind. Die Universalaußenrundschleifimaschinen können in der Regel mit Zusatzeinrichtungen für Innenrundschleifen versehen werden.

- Produktionsaußenrundschleifmaschinen

sind zunächst auf das Schleifen von gleichartigen Werkstücken eingerichtet. Oft ist es z. B. nicht möglich, Schleifsupport oder Aufspannspindelstock zu drehen, was bewirkt, daß der Aufbau sehr stabil gemacht werden kann. Numerisch gesteuerte Produktionsschleifiznaschinen werden immer gewöhnlicher.

- Walzenschleifmaschinen

unterscheiden sich von den übrigen Typen vor allem durch ihre Abmessungen.

- Spezialaußenrundschleifmaschinen

sind z. B. Maschinen die für reines Einstechschleifen konstruiert sind. Entweder für "gerade" Einstechung oder für Einstechschleifen mit schräggestellter Schleifscheibe (15 bis 30°) für gleichzeitiges Schleifen von Ansatzebenen und zylindrischen Flächen.

- Kurbelwellenschleifmaschinen, Nockenwellenschleifmaschinen und Polygonschleifmaschinen

sind andere Beispiele von Spezialaußenrundschleifmaschinen. Numerische Steuerung ist nunmehr gewöhnlich.

- Spannen des Werkstücks

Spannen zwischen Spitzen ist die üblichste Methode. In erster Linie sollen feste Spitzen verwendet werden. Beim Spannen mit rotierenden Spitzen ist es in der Regel nicht möglich, gleichhohe Rundheitsgenauigkeit zu erreichen. Die Ausführung und der Zustand der Zentrierbohrungen beeinflussen das Ergebnis! Vorzugsweise sind schutzversenkte Zentrierbohrungen oder Zentrierbohrungen mit gerundeten Mantelflächen zu verwenden.

Bei der Wahl von Typ und Abmessung der Zentrierbohrungen muß man die Oberflächendrucke zwischen Bohrungen und Spitzen berücksichtigen. Der Spitzendruck wird dem Werkstückgewicht angepaßt. Zu hohe Spitzendrücke können, besonders für schlanke Werkstücke, Probleme mit dem Erreichen guter Genauigkeit verursachen. Die Spitzen sind normal aus verschleißfestem Hartmetall hergestellt. Instandhaltung der Spitzen und Schmierung mit geeignetem Schmiermittel sind wichtig. Normalerweise wird ein Mitbringer für den Antrieb des Werkstücks verwendet. Er soll, wenn möglich, an dem Ende des Werkstücks, das den größten Durchmesser hat, angebracht werden.

Der Produktionstakt bei Kleinserienfertigung kann dadurch erhöht werden, daß man einen handlichen Mitnehmertyp wählt und zwei Mitnehmer wechselweise verwendet.

- Spannen auf Dorn

wird für Werkstücke mit großen durchgehenden Bohrungen verwendet. Der Dorn muß auf genaue Passung geschliffen und eventuell leicht konisch (etwa 1:100) sein. wenn man gute Rundheit und enge Wurftoleranz wünscht. Spreizbare Dorne werden in gewissen Fällen verwendet. Der Produktionstakt kann oft erhöht werden, wenn man zwei Dorne wechselweise verwendet.

- Spannfutter

wird in vielen Fällen verwendet. Zu beobachten ist, daß die Rundheitsgenauigkeit ganz von der Lagerung des Aufspannspindelstocks abhängt. Stützspitze am freien Ende des Werkstücks soll für längere Werkstücke verwendet werden. Spannhülse wird für kleine Werkstücke verwendet. Die Toleranz des Durchmessers, der für das Spannen verwendet wird, muß ziemlich eng sein. Planscheibe ist für Werkstücke mit unregelmäßiger Form geeigiet. UnsymrmetrischeWerkstücke müssen ausgewuchtet werden!

- Magnetfutter

ist in gewissen Fällen verwendbar, begrenzt aber die Möglichkeiten, was hohe Zerspanungsgeschwindigkeiten mit großen Schleifkräften betrifft. Die Werkstückoberfläche, die für das Spannen verwendet wird, muß auf gute Planheit geschlichtet und im Verhältnis zur Länge des Werkstücks genügend groß sein.

- Lünetten

Beim Schleifen von langen Werkstücken sollen Lünetten angewendet werden. Zu beobachten ist, daß die Lünetten gegen Oberflächen, die auf gute Rundheit geschliffen und frei von Wurf sind, angebracht werden müssen. Wenn man wenigstens zwei Lünetten gleichzeitig verwendet, kann man die Schwierigkeiten reduzieren. die entstehen. wenn eine Stützfläche die Schleifscheibe passiert.

- Schleifscheibenzusammensetzungen

Beim Außenrundschleifen arbeitet man mit sehr kurzen Kontaktbogen und in der Regel unter stabilen Verhältnissen, die hohe Zerspanungsgeschwindigkeiten erlauben. Das bedeutet, daß die spezifischen Schleifkräfte. d. h. die Belastungen an jedem einzelnen Korn, hoch werden, was man bei der Wahl der Schleifscheibenzusammensetzung berücksichtigen muß. Aluminiumoxyd des verhältnismäßig zähen Types. d. h. Alumo 33A. ist beim Außenrundschleifen das üblichste Schleifmittel. Auch das Mischkorund Alumo 77A kommt vor. Besonders für einsatzgehärtete Stoffe wählt man oft den weißen Korund Alumo 43A, der durch seine Sprödigkeit die Schärfe sehr gut behält, was beim Schleifen von empfindlichen Stoffen ein Vorteil ist. Siliziumkarbid 15C wird für gewisse Stoffe verwendet. Hartmetall und keramische Stoffe schleift man mit Diamantschleifscheiben. Gehärtete, hochlegierte Stähle, z. B. Schnellarbeitsstähle, können vorzugsweise mit Bornitrid geschliffen werden. Die Korngrößen liegen normal im Bereich 46 bis 80. Mittelhart bis hart gebundene Schleifscheiben. d.h. Härtegrade von J bis M, werden verwendet. Das Bindemittel ist meistens keramisch.

- Abrichten der Schleifscheibe

Das Abrichten beim Außenrundschleifen erfolgt mit herkömmlichen Werkzeugen und Methoden. Das Abrichtwerkzeug kann in einen Halter am Reitstock oder in eine besondere Fassung am Tisch eingesetzt sein. Es ist in diesen Fällen wichtig, daß der Kontakt zwischen Schleifscheibe und Abrichtwerkzeug in genau richtiger Höhenlage, d. h. im „Arbeitspunkt" der Schleifscheibe, erfolgt. Unbefriedigende geometrische Genauigkeit, Vorschubrillen usw.werden sonst leicht die Folge.

Bei Produktionsschleifen und bei Abrichtung nach Profillehre ist das Abrichtwerkzeug meistens an dem Schleifsupport (der Schutzhaube) montiert. Hier muß Einstellung zu richtiger Parallelität mit großer Sorgfalt ausgeführt werden. Siehe den Abschnitt über Abrichten.

- Schneidflüssigkeit

Beim Außenrundschleifen kann man ziemlich leicht die Schneidflüssigkeitszufuhr machen. Besondere Anforderungen werden beim Schleifen mit erhöhter Schnittgeschwindigkeit gestellt. Z. B. ist etwa 150 l/min für einen 25 mm breiten Einstich erforderlich, wenn mit der Umfangsgeschwindigkeit 60 m/s geschliffen wird. Der Typ der Schneidflüssigkeit wird nach den allgemeinen Regeln im Abschnitt über Schneidfiüssigkeiten gewählt.

- Messung des Werkstücks

Beim Außenrundschleifen ist es üblich, daß die Messung des Werkstücks während des Schleifens selbst erfolgt. Ein Meßbügel tastet den Werkstückdurchmesser mit Hilfe von Hartmetallnasen ab, oder in gewissen Fällen mit kontaktfreier Messung (Luft). Das Meßergebnis kann vom Schleifer an einem Zeigerinstrument oder durch digitale Ablesung überwacht werden. Das gewöhnlichste ist jedoch, daß das Meßsignal das Schleifen mit automatischen Impulsen steuern darf. z. B. für Übergang von Grobzustellung zu Feinzustellung. Ausfunken und Abbrechen des Schleifzyklus, wenn das Endmaß erreicht worden ist.

- Schnittdaten

Die Umfangsgeschwindigkeit der Schleifscheibe ist in der Regel die normal höchstzulässige, d. h. 35 m/s. Schleifen mit höheren Geschwindigkeiten kommt bei Produktionsschleifen vor, setzt aber voraus, daß besondere Bedingungen für die Schleifmaschine und ihre Schutzausrüstung sowie für die Schleifscheibe erfüllt sind. Besondere Zulassungen von den Arbeiterschutzbehörden sind notwendig. Der Vorteil der erhöhten Umfangsgeschwindigkeit ist, daß man in vielen Fällen einen höheren Produktionstakt bei beibehaltener Produktqualität erreichen kann. Der Schneidfiüssigkeitszufuhr muß beim Schleifen mit hohen Geschwindigkeiten besondere Aufmerksamkeit gewidmet werden. Die Drehzahl des Werkstücks wird so gewählt, daß die Umfangsgeschwindigkeit 15 bis 30 m/min wird. Beim Schleifen mit erhöhten Schnittgeschwindigkeiten soll die Geschwindigkeit des Werkstücks entsprechend erhöht werden. d.h. auf 30 bis 60 wenn die Schleifscheibe die Umfangsgeschwindigkeit 60 m/s hat.

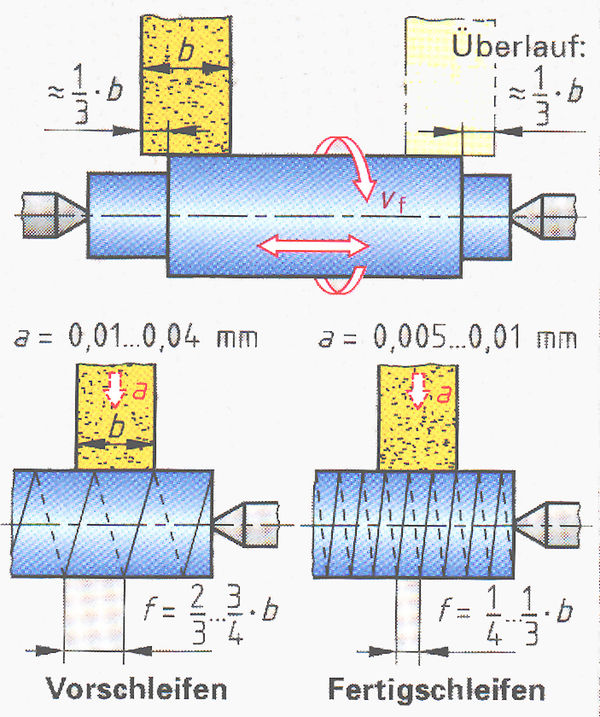

Die Tischvorschubgeschwindigkeit ist so zu wählen, daß das Werkstück um 1/3 bis 1/2 der Schleifscheibenbreite je Umdrehung des Werkstücks verschoben wird. Niedrigere Geschwindigkeit, wenn die Anforderungen av Überflächengüte hoch sind. Die Umkehrpunkte sind so einzustellen. daß etwa 1/3 der Schleifscheibenbreite das Werkstück verläßt. Die Zustellung der Schleifscheibe soll bei Einstechschleifen 0.002 bis 0.01 mm je Umdrehung des Werkstücks sein. Beim Schleifen mit Tischbewegung wird die entsprechende Zustellung an jedem Umkehrpunkt gemacht. Die Größe der Zustellung wird von dem Werkstoff, der Steifheit des Werkstücks, die Anforderungen an das Schleifresultat usw. bestimmt.

- Schleiffehler - gewöhnliche Gründe

- Rundheitsfehler

- Zentrierbohrungen und Spitzen in schlechtem Zustand oder schlecht geschmiert.

- Schlechte Anlage zwischen Spitzen und Zentrierbohrungen (krummes Werkstück, Spitzen nicht in Flucht)

- Zu hoher Spitzendruck (schlanke Werkstücke) oder zu niedriger Spitzendruck (schwere Werkstücke)

- Beschädigte Befestigungskonen (Aufspannspindelstock, Reitstock)

- Lagerfehler (Aufspannspindelstock, Reitstock)

- Zylindrizitätsfehler

- Der Übertisch der Maschine falsch eingestellt.

- Federungen in schlanken Werkstücken - Lünetten sollen verwendet werden.

- Unterschiedliche Höhenlagen der Spitzen (z. B. abgenutzte Antagefläche des Reitstocks)

- Ungeeigiet gewählte Wendepunkte und Verzögerungen. wenn das Werkstück falsche Maße an den Enden erhält.

Vorschubrillen

- Parallelitätsfehler beim Abrichten.

Außen-Rundschleifen[Bearbeiten]

Typisch tür das Außen-Rundschleifen sind die sehr kurzen Kontaktlänge zwischen Werkstück und Schleischeibe. Das bedeutet geringe Schleifwärme, günstige Kühlung und leichte Spanaufnahme durch die Porenräume der Schleifscheibe.

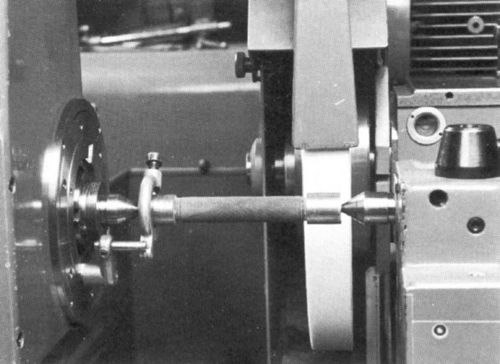

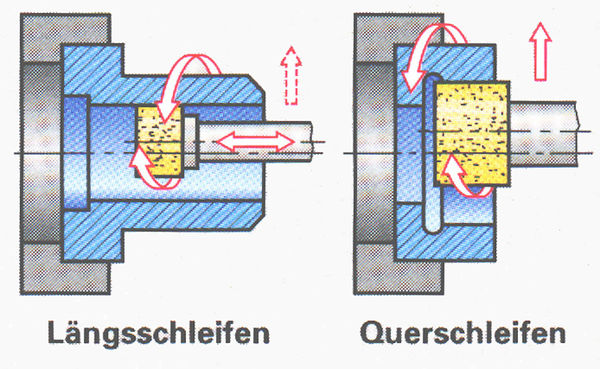

Beim Längsschleifen wird über den Längsvorschub des Werkstückschlittens das Werkstück an der Schleifscheibe entlanggeführt (Bild 1).

Bei durchgehend zylindrischen Werkstücken soll die Schleifscheibe am Ende eines Hubes etwas überlaufen, da sonst das Werkstückende einen größeren Durchmesser behält. Lange Werkstücke werden durch die Schleifkräfte stark abgedrängt und müssen durch Setzstöcke abgestützt werden. Der Längsvorschub sollte beim Vorschleifen 3/4 der Scheibenbreite betragen, beim Fertigschleien 1/4.

Einstechschleifen[Bearbeiten]

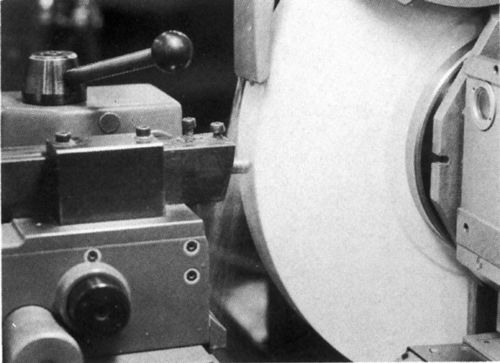

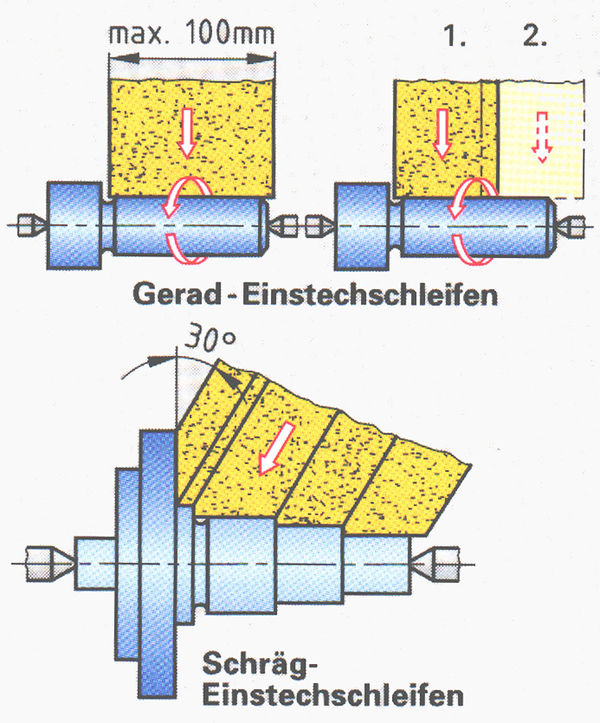

Beim Einstechschleifen (Quer-Rundschleifen) erfolgt die Zustellung der Schleifscheibe

stetig bis zum Erreichen des Fertigmaßes am Werkstück (Bild 2).

Die Schleifscheibe ist etwas breiter als das Werkstück, so dass der Längsvorschub entfällt Längere Werkstücke werden zunächst abschnittsweise auf Fertigmaß "eingestochen", um sie danach durch 1-2 Längsschleifhübe ohne Zustellung zu glätten. Beim Schräg-Einstechschleifen wird die Scheibe um 30° schräggestellt, um hohe Bundflächen planschleifen zu können. Das Einstechschleifen ist durch sein hohes Zeitspanvolumen sehr wirtschaftlich.

Innen-Rundschleifen[Bearbeiten]

Im Gegensatz zum Außen-Rundschleifen ergeben sich in Bohrungen größere Kontaktlängen zwischen Schleifkörper und Werkstück. Die Folgen sind dünne, lange Späne, die zum Vollpressen der Spankammern führen. Die Schleifkörper sind durch die Bohrung im Durchmesser begrenzt und ändern daher beim Schleifen rasch ihr Maß. Werkstück und Schleifspindel dürfen keinen großen Schleifkräfien ausgesetzt werden. Entsprechend klein sind die Schleifkörperbreite und die Zustellung zu wählen. Der Schleifkörperdurchmesser soll 6/10 bis 8/10 des Bohrrungsdurchmessers betragen. Günstig sind möglichst goße, offenporige Schleifkörper mit grober Körnung und kleiner Härte.

Rundschleifen Spanntechnik[Bearbeiten]

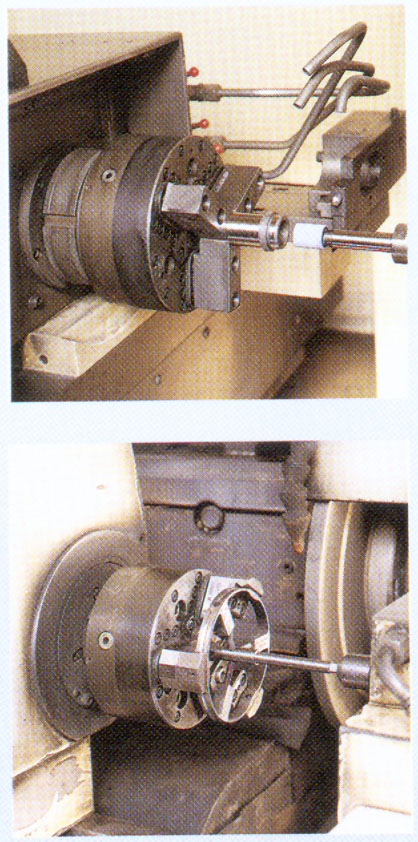

Rundschleifmaschinen sollen über hohe Maschinenleistung und hohe Genauigkeit verfügen.

- Wie gut ist jedoch die Qualität der fertigen Werkstücke am Ende des Fertigungsprozesses?

- Wie genau ist das zur Verfügung stehende Spannmittel?

Diese Fragen sollen durch praktische Beispiele nachgegangen werden. Die anvisierte Produktivitätssteigerung konnte meist übertroffen werden:

- - bei Aussenspannung

- - bei lnnenspannung

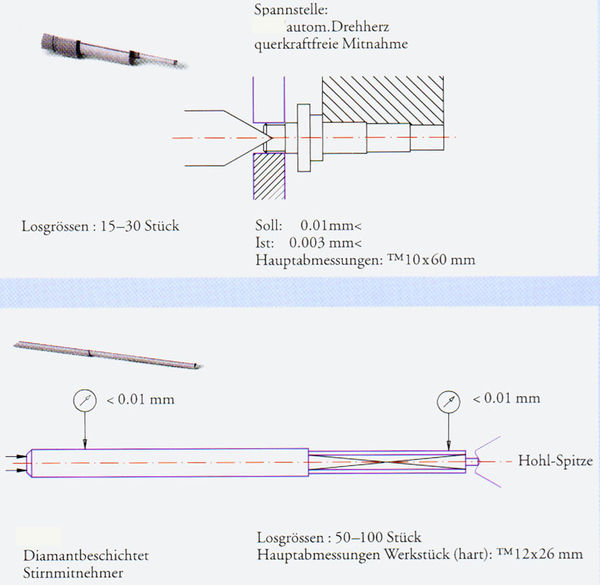

- - bei querkrafitreier Äfiitnahme zwischen Spitzen

- - bei Stirnmitnahme gehärtete Teile zwischen Spitzen

- - bei Sonderspanntechniken

- Zielvorgaben

- - gleichbleibende Qualitat

- - höchste Betriebssicherheit

- - kurze Rüstzeiten und Steigerung der Produktivität

- Planung zur Umrüstung der Schleifmaschine

Es gilt, die Projekt-Zielsetzung auf möglichst kostengünstigste Weise zu realisieren. Und zwar so, dass das Teilsystem “Spanntechnik" mit dem System-Rahmenbedingung der Maschine bezüglich Leistung und Sicherheit in vollem Umfang übereinstimmt.

- Erkenntnisse und Folgerungen

Rundschleifen ist vorteilhafter insbesondere beim Einsatz moderner Spannmittel - Spannsysteme. Es lohnt sich, gute (manuelle oder CNC) Rundschleifmaschinen mit guter Spanntechnik auszurüsten.

- - Reduktion der Maschinenzeit 15 - 50%

- - Reduktion der Rüstzeiten 10 - 40%

- - Reduktion der Personalkosten 10 - 75%

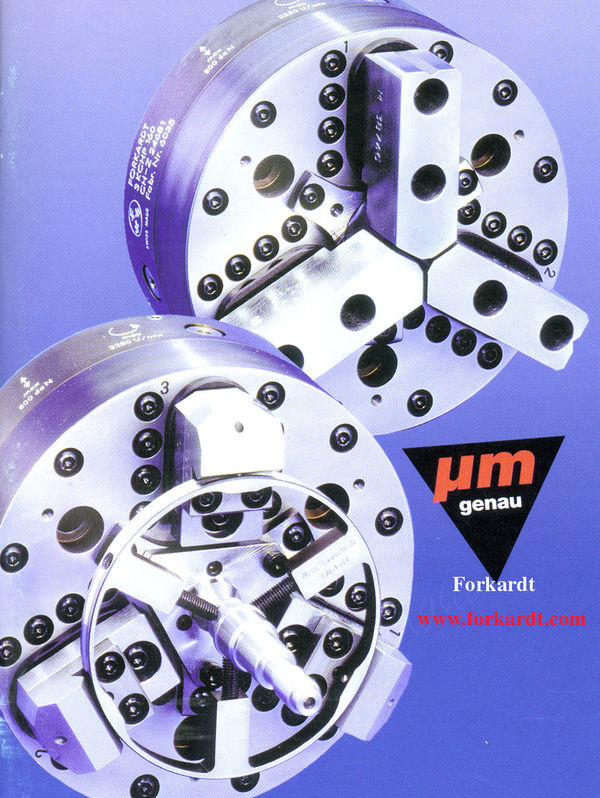

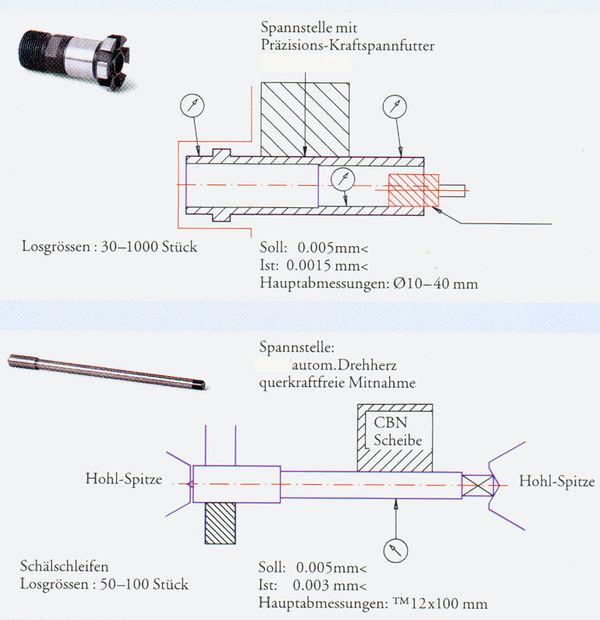

In den meisten Beispielen verlangte der Fertigungsprozess nach Genauigkeit im unteren μm -Bereich (0.005 mm). Der hohe Nutzen in der Fertigung wurde erzielt durch:

- gleichbleibende Spanngenauigkeit durch abgedichtete, ölgefüllte Spannmittel, damit hohe Betriebsicherheit und verschleissfreie, wartungsarme Bauart.

- Reduktion der Rüstzeit mittels Backenwechsel ohne Nacharbeit der Spannstellen durch Positioniergenauigkeit im 1-μm Bereich.

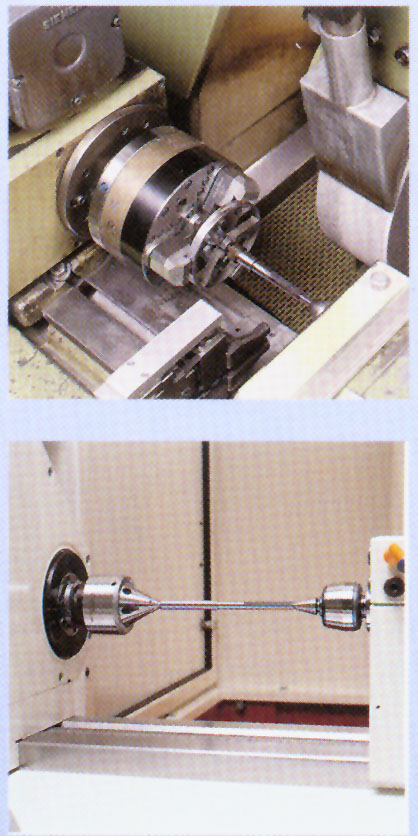

- Verzicht auf Umrüstung der Maschine (Spannkopf, Zylinder etc.) Wahlweise Umbau mit wenigen Handgriffen von zentrischer auf schwimmende Miitnahme mit automatischem Drehherz.

- Reduktion der Zahl an Fertigungsschritten im Idealfall: Fertigung in einer Aufspannung Während der Fertigung den nächsten Arteitsablauf planen und notwendige Komponenten zurecht stellen.

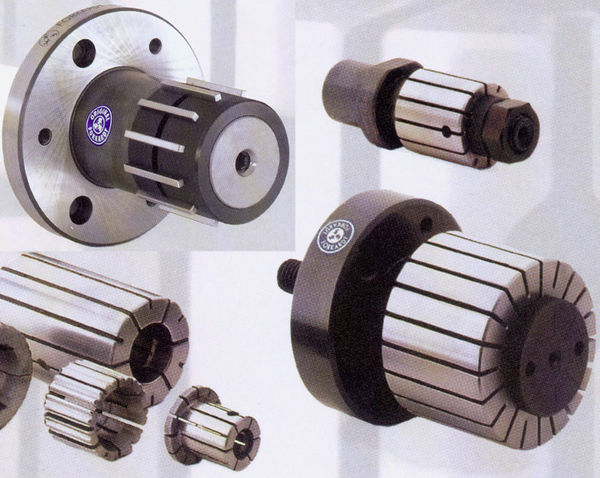

oben: Spannfutter zum Rundschleifen - Zentrisch spannen - Spannkraft regulierbar

unten: Spannfutter zum Rundschleifen zwischen Spitzen - Schnellwechselfähig - patentiertes, automatisches Drehherz

Info unter: www.forkardt.com

Spreizdorne und Hülsen (unten links im Bild) für das Spannen in Bohrungen

- Rundschleifen Anwendungsfälle